Puissance du polygone

2022-12-05 14:32Coup d'œil sur le système de porte-outils modulaire Coromant Capto.

Attraper, saisir, saisir. Ce sont les définitions du mot latin capto. Pour le système de porte-outils Coromant Capto développé par Sandvik Coromant Co., la modularité, l'universalité et la répétabilité le définissent.

Ken Andersson, qui a depuis pris sa retraite de l'outilleur et construit maintenant des bateaux, a inventé Coromant Capto. Sandvik Coromant a terminé le premier prototype en 1989 et a dévoilé la version complète à l'IMTS 1990 à Chicago. Depuis lors, Coromant Capto a fait des percées dans l'industrie grâce aux ventes de Sandvik Coromant et de ses différents licenciés et a été adopté en 2008 en tant que norme ISO (26623) pour les systèmes de porte-outils lorsque le brevet de l'entreprise a expiré et que la nécessité d'obtenir une licence a cessé. La certification ISO signifie qu'aucun fabricant ne peut vendre un porte-outil Coromant Capto non conforme aux spécifications de la norme.

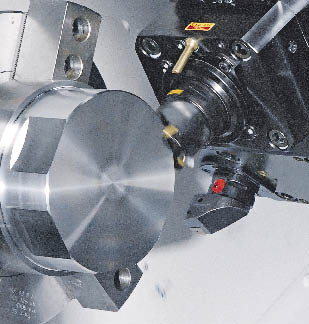

Avec l'aimable autorisation de Sandvik Coromant

Les unités de serrage adaptées aux machines Coromant Capto (MACU) de Sandvik Coromant pour tours conviennent aux applications de tournage et de fraisage.

"Lorsque le brevet a expiré, nous ne voulions pas que les gens fabriquent une version de qualité inférieure, ce qui a commencé à créer des problèmes pour ceux qui avaient Coromant Capto", a déclaré Chris Mills, responsable de portefeuille national pour Sandvik Coromant, Fair Lawn, NJ. «Nous voulions nous assurer que si quelqu'un le fait, et tout le monde est plus que bienvenu pour le faire, toutes les tolérances sont exactement les mêmes que l'original. Nous avons piloté cette certification pour nous assurer que personne ne pouvait modifier la conception, et c'est ce que la certification ISO permet d'accomplir.

La forme polygonale à trois coins du Coromant Capto le distingue des autres porte-outils. "Pourquoi un système [porte-outil] modulaire doit-il être circulaire ?" demanda Andersson. "J'ai trouvé que le polygone à trois côtés offrait une stabilité supérieure."

Le cône polygonal assure un centrage radial automatique et une pression uniforme autour de l'accouplement, selon Sandvik Coromant, permettant une répétabilité à moins de 2 μm.

Le polygone assure également la transmission du couple de la broche de la machine-outil à l'outil de coupe sans avoir besoin de rainures de clavette. "Un support CAT ou BT a des rainures de clavette au niveau de la bride qui transmettent le couple", a déclaré Andreas S. Weber, président de Rego-Fix Tool Corp., Indianapolis. "Parce qu'il a une forme polygonale, un porte-outil [Coromant] Capto ne peut pas tourner à l'intérieur d'une broche, de sorte que tout le couple transférable de la broche se trouve sur tout le cône du porte-outil [Coromant] Capto."

Rego-Fix propose des porte-outils Coromant Capto monoblocs avec systèmes de pinces ER et powRgrip. « Les produits ont été sélectionnés pour offrir les produits Rego-Fix les plus populaires pour les machines multitâches avec une interface [Coromant] Capto », a déclaré Peter Tester, président et PDG de Rego-Fix AG, Tenniken, Suisse.

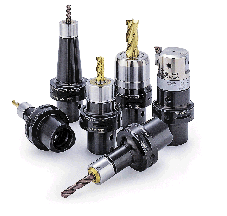

Avec l'aimable autorisation de Rego-Fix

Un porte-outil Coromant Capto avec la pince PowRgrip de Rego-Fix.

En plus d'avoir trois côtés, le polygone creux a une conicité de 1:20 ou 1,4°. Et avec Coromant Capto, les versions multiples ne sont plus un problème. "Il n'y a qu'une seule version", a déclaré Tester, "pas les versions A à T, comme HSK."

La version unique est actuellement disponible en six tailles : C3 (flasque de 32 mm de diamètre), C4 (40 mm), C5 (50 mm), C6 (63 mm), C8 (80 mm) et C8x (un polygone C8 avec un diamètre de 100 mm. bride). Une nouvelle taille C10, un diamètre de 100 mm. bride avec un polygone plus grand que le C8, sera introduit le 1er mars.

Fonction de changement rapide

L'accouplement Coromant Capto a été initialement accepté dans les tours en raison de sa capacité à permettre des changements d'outils rapides (selon Sandvik Coromant jusqu'à cinq à dix fois plus rapides que les outils conventionnels) avec un serrage de type arbre à cames. « Il faut un quart de tour de clé pour serrer et desserrer les têtes de coupe », a déclaré Brent Godfrey, spécialiste des systèmes d'outillage chez Sandvik Coromant. "Lorsque vous définissez des outils hors ligne, par exemple, vous pouvez littéralement changer d'outil et couper à nouveau dans les 30 secondes."

Selon Sandvik Coromant, les outils conventionnels, tels que les outils à bras, représentent environ 87 % du marché mondial des centres de tournage. Les outils à changement rapide constituent le reste mais sont de plus en plus utilisés. Dans la catégorie des changements rapides, Coromant Capto et le système Kennametal KM détiennent chacun 43 % des parts aux États-Unis, selon Mills.

Mais le système d'accouplement Coromant Capto n'est pas seulement adapté au tournage. « La principale raison pour laquelle Coromant Capto a été conçu était d'avoir un système aussi à l'aise pour le tournage, le fraisage et le perçage », a déclaré Mills.

Lorsque les machines multitâches, ou fraisage/tournage, ont commencé à devenir plus populaires vers 2000, Coromant Capto a fait une percée dans ce segment de l'usinage. « Coromant Capto a probablement été conçu un peu avant l'heure, car c'était vraiment la machine multitâche qui exigeait un accouplement capable à la fois de tourner, de fraiser et de percer », a déclaré Mills.

Avec l'aimable autorisation de BIG Kaiser

Une sélection d'outils Coromant Capto de BIG Kaiser Precision Tooling.

La broche principale d'une machine multitâche doit se verrouiller pour le tournage et se libérer pour les applications rotatives, et Coromant Capto profite à ces machines. "L'outillage suppose que l'axe B, la tête de fraisage réelle, s'inclinera à 45° pour s'approcher de la pièce", a expliqué Alan Miller, directeur de l'ingénierie pour BIG Kaiser Precision Tooling Inc., Elk Grove Village, Ill. "Avec cela, nous pouvons placer l'outil de coupe sur l'axe de la broche, donc il y a beaucoup moins de couple généré et la broche n'a pas à résister autant. Cela prolonge la durée de vie de la broche en mettant moins de pression sur le système de verrouillage qui maintient la broche immobile lors de la rotation.

« Lorsqu'il s'agit d'une machine multitâche, Coromant Capto est tout à fait logique car vous disposez d'une combinaison d'applications rotatives et statiques », a déclaré Godfrey.

Pour les machines multitâches, Coromant Capto détient environ 40 % du marché mondial, contre 35 % pour KM et 25 % pour HSK, BT et les détenteurs de BIG Plus de BIG Daishowa Seiki Co. Ltd. combinés, selon Sandvik Coromant. Pour les ventes de machines-outils multitâches en 2008, Mills a estimé les parts à la moitié pour Coromant Capto, un quart pour BIG Plus, 15 % pour HSK et 10 % pour KM.

Ces actions sont destinées aux machines multitâches avec une interface de broche Coromant Capto ainsi qu'à celles incorporant Coromant Capto en tant que système d'outillage modulaire utilisant des porte-outils de base avec intégration Coromant Capto. Un porte-outil de base a une conception conique ou HSK en haut et une zone de serrage Coromant Capto femelle en bas, et les utilisateurs finaux assemblent les outils de coupe et les rallonges dans le porte-outil à l'aide d'une vis centrale. Le support de base reste dans une machine et seuls les outils de coupe doivent être changés.

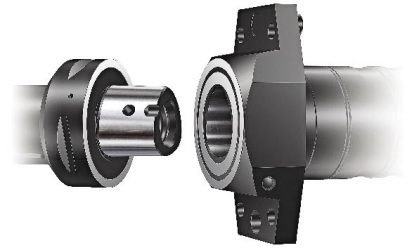

Avec l'aimable autorisation de Sandvik Coromant

Lorsque ses surfaces Coromant Capto sont serrées ensemble, un contact total est obtenu entre les surfaces de la bride.

« Lorsque vous installez un porte-outil de base dans un centre d'usinage, vous disposez désormais d'un polygone Coromant Capto femelle dans lequel vous pouvez coller n'importe quel type d'outil », explique Godfrey de Sandvik Coromant. « Le fond d'un support de base a une surface au sol qui est du même diamètre que la surface au sol sur l'adaptateur auquel il va se connecter. Lorsque vous serrez les deux outils ensemble, ces deux surfaces entrent en contact l'une avec l'autre, et cela réalise le contact de face.

Mills a estimé qu'environ 8 000 machines à broches rotatives sont équipées de broches Coromant Capto et que beaucoup plus de tours intègrent l'accouplement. "Je n'ai pas de bonne estimation pour cela", a-t-il déclaré. "Peut-être des centaines de milliers de machines de plus."

Applications de centre d'usinage

Les incursions de Coromant Capto dans les applications de centres d'usinage ne sont pas aussi prononcées. Bien que Coromant Capto détienne une part de marché mondiale de 30 % pour les outils modulaires dans les centres d'usinage, selon Sandvik Coromant, le nombre de ces machines équipées de broches Coromant Capto est faible. « Il n'y a peut-être qu'une poignée d'ateliers qui ont des centres d'usinage dédiés qui leur sont livrés avec des broches Coromant Capto », a déclaré Godfrey.

Commander une machine avec une broche Coromant Capto n'est pas un obstacle majeur, mais le magasin d'outils et le bras de changement d'outil devraient être changés pour gérer les rainures de préhension uniques du changeur d'outils automatique de Coromant Capto, qui sont situées sur la bride. "Cela incombe vraiment aux constructeurs de machines-outils", a déclaré Godfrey. « Si un jour ils voient Coromant Capto comme une option à tous les niveaux dans un atelier, alors ils seront motivés pour avoir cette option de broche sur tous leurs centres d'usinage. Un atelier entièrement outillé avec Coromant Capto bénéficie d'une flexibilité maximale et de la meilleure économie car il peut réduire au minimum son assortiment d'outils.

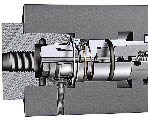

Avec l'aimable autorisation de Sandvik Coromant

Le mécanisme de serrage de l'accouplement Coromant Capto.

Cette flexibilité provient de l'interface Coromant Capto qui permet l'interchangeabilité des outils pour différentes machines, même si un atelier a acheté les outils à différentes occasions. La modularité du système permet de construire un outil à la bonne longueur en fonction de la taille du composant. "La plus longue assemblée que j'ai vue a probablement été de 26"ou 27"avec l'inclusion d'un outil Coromant Capto amorti », a déclaré Godfrey.

Sans avoir besoin d'effectuer plusieurs tâches, cependant, les utilisateurs finaux sont plus susceptibles de se tourner vers des porte-outils standard à forte conicité, qui peuvent être rectifiés sur des rectifieuses conventionnelles. En revanche, les fabricants d'outils ont besoin de rectifieuses CNC sophistiquées pour produire le cône polygonal de Coromant Capto ainsi que d'une machine de mesure tridimensionnelle pour le mesurer et le qualifier correctement, selon Miller de BIG Kaiser. "Les outils à forte conicité sont beaucoup plus faciles à produire en grande quantité et par plus de fabricants, de sorte que la disponibilité des choix d'outils pour la forte conicité est beaucoup plus grande", a-t-il déclaré. « C'est juste une grosse dépense que de passer à [Coromant] Capto pour un centre d'usinage vertical ou horizontal traditionnel.

De plus, Miller a déclaré que le reconditionnement de la broche sur machine, si nécessaire, n'est pas possible en raison de la complexité du polygone et de sa conicité 1:20. "Une broche [Coromant] Capto doit être entièrement retirée et reconstruite en tant que cartouche", a-t-il déclaré.

"Sur les centres d'usinage, pour être honnête, le premier choix est probablement encore un support à forte conicité", a déclaré Godfrey, mais a noté que l'introduction de la taille C10 sera plus attrayante pour les applications de centre d'usinage, qui impliquent généralement beaucoup de fraisage. . Le fraisage nécessite plus de couple et de puissance que les applications statiques, et le polygone plus épais et plus résistant de la nouvelle taille Coromant Capto et le contact de la face de bride de 100 mm augmentent la rigidité en flexion. "En plus de cela, la quantité de force de traction sur l'accouplement sera la plus élevée de toutes les tailles", a déclaré Godfrey.

Serrage au gaz

Les broches Coromant Capto pour les applications rotatives utilisent un ressort à gaz pour actionner le mécanisme de serrage au lieu du mécanisme à disque-ressort à rondelle Belleville standard. Ceci est fait pour fournir une force de serrage maximale constante et une plus longue durée de vie des composants car il n'y a pas de pièces mécaniques à user. Il fournit également une force de traction supplémentaire, ce qui augmente la rigidité en flexion et permet un meilleur équilibre pour les applications à grande vitesse car il n'y a pas de pièces mobiles.

Le mécanisme à disque-ressort se fatigue avec le temps et subit une réduction mécanique de sa résistance.

« Nous perdions de la pression avec les rondelles Belleville, c'est pourquoi nous avons développé ce mécanisme de serrage à ressort à gaz unique », a déclaré Sandvik Coromant's Mills. Il a noté qu'un client qui a mesuré les forces de serrage sur une période de 2 ans sur une machine multitâche Coromant Capto et un centre d'usinage avec une broche à forte conicité CAT a constaté une perte significative de force de serrage dans le centre d'usinage et aucune dans la machine multitâche— même si les deux machines ont le même âge. "C'est un croyant", a déclaré Mills.

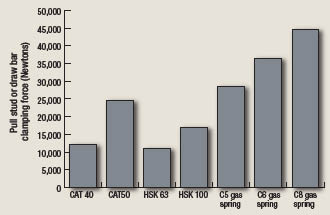

Même lorsqu'il est neuf, la force de serrage du goujon de traction ou de la barre de traction d'un mécanisme à ressort à gaz est supérieure à celle d'un mécanisme à ressort à disque d'un support à forte conicité HSK 100 ou CAT 50. Selon Sandvik Coromant, la pression de la barre de traction pour un support HSK 100 est d'environ 16 000 N, d'environ 25 000 N pour un support CAT 50 et de 45 000 N pour un support C8 à ressort à gaz (voir Tableau 1). "Vous pouvez appliquer autant de force à la forme sans la déformer", a déclaré Mills. "Si vous appliquez autant de force de serrage au HSK, alors l'accouplement ne sera pas physiquement assez solide [pour résister à la déformation.]"

Outre le haut niveau de répétabilité du système lors du montage des outils, Weber de Rego-Fix a souligné que le contact total de la bride contre la broche fourni par Coromant Capto signifie que la hauteur de l'axe Z d'un assemblage d'outillage est hautement reproductible. Il a ajouté que lors de l'usinage à une vitesse de broche de 20 000 tr/min ou plus, une cavité de broche à forte conicité s'ouvre légèrement, tirant le porte-outil plus profondément dans la broche et modifiant la hauteur de l'axe Z. « Parce qu'un porte-outil [Coromant] Capto est placé contre la broche, vous n'obtiendrez pas cela », a déclaré Weber. "Vous obtiendrez les mêmes avantages avec le BIG Plus et le HSK, mais [Coromant] Capto est un système complet par rapport aux autres, qui ne sont que des supports individuels."

Le testeur de Rego-Fix était d'accord. « Nous constatons que le système [Coromant] Capto fournit la meilleure interface possible entre la broche et le porte-outil », a-t-il déclaré. « Du point de vue de la précision et des performances, [Coromant] Capto est très proche de la construction de l'arête de coupe directement dans le nez de la broche.

Avec l'aimable autorisation de Sandvik Coromant

Tableau 1 : Comparaison de la pression de la barre de traction pour les applications rotatives entre les porte-outils Coromant Capto avec un mécanisme de serrage à ressort à gaz et les porte-outils coniques CAT et les porte-outils HSK.

Alors que l'outillage Coromant Capto est relativement cher, avec la certification ISO, le prix des porte-outils Coromant Capto devrait baisser à mesure que le système continue de pénétrer le marché et est proposé par davantage de fabricants d'outils, selon Tester.

Weber a noté que c'était le cas pour le système ER lorsque le brevet Rego-Fix a expiré la dernière décennie et qu'il est devenu une norme ouverte, DIN 6499.

"La disponibilité et la concurrence aideront certainement l'utilisateur final", a déclaré Miller. "Je serais un peu prudent, cependant, car [Coromant] Capto est un profil si complexe à rectifier qu'il faudra beaucoup de temps à certains de ces fabricants pour bien faire les choses."

Reste à savoir si Coromant Capto pénétrera les marchés VMC et HMC, mais les perspectives pour les applications de fraisage/tournage sont prometteuses. "Ce sera la norme pour les machines multitâches", a déclaré Tester. CTE

À propos de l'auteur : Alan Richter est rédacteur en chef de Cutting Tool Engineering, ayant rejoint la publication en 2000. Contactez-le au (847) 714-0175 ou alanr@jwr.com.